扫二维码与项目经理沟通

我们在微信上24小时期待你的声音

业务咨询/技术咨询/技术交流/技术建议

在做模具设计或者模流分析时,想要选择一个合理的进胶方案,就好好问问自己以下五大问题。加上运用模流分析软件的注塑模拟功能,验证自己的想法,从而一步一步的找到最佳浇口方案.相信大家肯定能找到一个最适合的浇口进胶方案.

浇口进胶方案选择的重要性

做过模具设计,模流分析的朋友都知道,进胶方案的重要性在一副模具当中是首位的,进胶是否合理直接决定着模具是能够正常生产.

浇口进胶方案的影响有哪些?

1.产品的外观.有外观要求的位置,则不能在外观区域设置浇口.

2.是否能够实现制动化生产,选择点进胶.牛角进胶.潜浇口.针点式.针阀式热嘴进胶

可以保证自动化生产.但是,从成型方面考虑,这几种进胶方式,相对来说都会带来

较大的压力损失.

3.直接关系到产品的充填分布状况,结合线位置,翘曲情况,注射压力大小等诸多成型结果.

那么,如何运用模流分析进行进行浇口方案的优化选择呢?

当你在选择浇口时,问一下自己以下五大问.

一问:如果浇口在这个位置,是否可以将产品打饱吗?相关案例:产品短射充填不饱满

(确定有无缺胶,模流分析中称为“短射”)

二问:如果浇口在这个位置,能否更好的降低射压?

(较低的射出压力会降低产品剪切率与剪切应力)

三问:浇口位于哪里才不会产生过保压?让压力分布更均匀?

(压力不均等,会导致局部应力集中,或者局部密度偏高,导致收缩不均,翘曲变形等成型问题.)

四问:如果浇口在这个位置,能够有效保压吗?保压路径是否可能被阻断?

(竟可能从产品胶位厚的区域进胶,因为厚度与冻结时间是成正比的,进胶区域越厚,越有利于保压.)

五问:如果浇口在这个位置,是否可以顺利排气?

常用浇口的设计及优缺点

常见浇口类型有直接浇口﹑侧浇口﹑潜伏式浇口﹑点浇口等多种。设计时应根据产品的不同要求选择适合的类型.尤其当制品外观有要求时,要慎重选择。见图表

浇口类型 | 优点 | 缺点 | 适用产品 |

直接浇口 | 熔融树脂直接入腔、压力损失小、保压补缩作用强. | 去除困难、浇口痕迹明显、浇口周围应力大. | CD门、底壳. |

侧浇口 | 加工容易、易保证浇口加工精度. | 有浇口痕迹、浇口修改困难. | CD门、中层、镜件、按钮、布网架、手挽、电池门、CD座、装饰件、面板、盖板. |

潜伏式浇口 | 浇口痕迹不明显、可自动切断浇口. | 加工困难、浇口尺寸精度不易保证. | 齿轮、手挽、按钮(仅指钮身高度大于15MM的情况). |

点浇口 | 开模时自动切断浇口、浇口周围残留应力小、痕迹小、可设置多点浇口. | 压力损失大、要求较高的注射力. | 底壳、面壳、按钮(仅指钮周边均有骨位的情况) |

直接浇口的设计

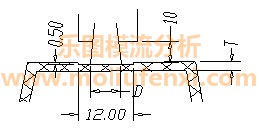

对大型单一型腔制品成型效果好,需注意唧嘴底部与产品之间隔10MM。例如底壳类制品.其尺寸要求如图:

侧浇口

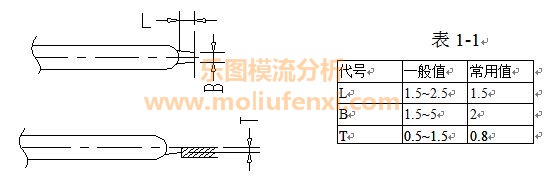

侧浇口设置於制品分型面处,制品允许有浇口痕跡才可采用,侧浇口包括边缘浇口和搭接浇口,其浇口尺寸

与制品壁厚﹑大小﹑材料等诸多因素有关,一般规格如图1-5:

边缘浇口与搭接浇口

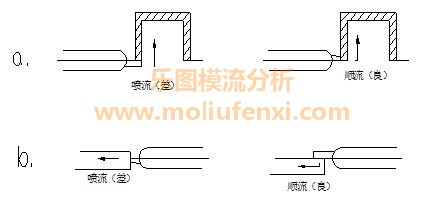

同时选择浇口位置时,应防止制品产生滞留现象,应远离厚﹑薄交接处,从厚的地方进浇,避免浇口正对柱位、碰穿位,防止型芯因冲击而变形。

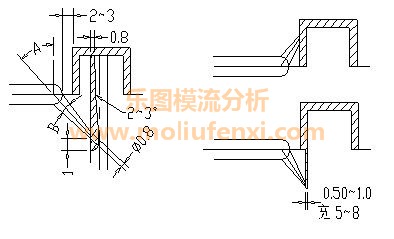

潜伏式浇口﹕

潜伏式浇口有潜顶针﹑潜薄片﹑潜產品等几种.潜水也可以开在前模一侧。

如图: α=30~45o β=15~20o

潜浇口运用使得產品分型面无浇口疤痕,并且可自动切断浇口,同时也改善了制品表面因為喷射產生缺陷的可能,应用广泛。

点浇口

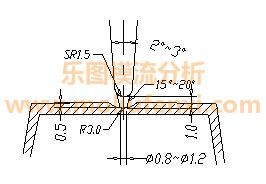

点浇口垂直设置於制品表面,其尺寸如图:

此浇口方式的优缺点是:1.开模时自动切断浇口、浇口周围残留应力小、痕迹小、可设置多点浇口.2.压力损失大、要求较高的注射力.

联系咨询,探索科学制造方案,一起创造更高附加值

乐图智造科技,模流分析代做服务,成型缺陷优化、软件销售,为制造业提供科学的数值信息化技术解决方案,

申明:本文原创自乐图智造官网,转载请注明出处。

我们在微信上24小时期待你的声音

业务咨询/技术咨询/技术交流/技术建议