冲压CAE分析,冲压模具CAE分析,冲压成型分析

业务内容:

承接各类产品冲压cae分析,冲压分析软件销售。

通过计算机虚拟CAE分析模拟仿真,模拟冲压模具在成型过程中,预估制件的品质。对冲压的整个流程进行分析,包括复合落料、起凸、压扁、修整、校平、折弯等冲压工序,分析包括剪切、挤压、变形、弯曲、落料间隙、断面塌角、平面度、光亮带等内容进行分析。

应用价值:

冲压CAE分析的作用是什么?能解决什么问题?

通过虚拟电脑模拟,优化冲压工艺设计,提前预测产品和工艺造型缺陷,达到缩短模具制造周期、降低生产调试成本、提高企业生产效能的目的。

比如:并对回弹、扭曲进行补偿,实现数模再造技术,确保产品最终质量,避免后期模具调试靠钳工打磨、修抛解决,减少模具实际调试次数,

冲压CAE分析-高端优质客户的敲门砖。不可抵挡的发展大趋势.想要提升质量,想要节省成本,想要接高端优质客户的不跟上形势怎么行?

冲压CAE分析技术已经非常成熟,在国外早已非常普及,而国内也越来越重冲压CAE分析。视随着汽车工业的快速发展,高强度板在车身结构中的应用越来越广泛,它能够使车身减重达到25%左右,节省约15%的燃油,而且其它排放也会相应降低。因此,提高高强度板在车身结构件中的利用率,对于实现汽车质量轻量化、节约能源、保护环境、安全性能等方面具有重要意义。高强度板材料的显着特点是具有抗拉强度较高、耐腐蚀、耐磨损、抗疲劳等优点,但成形后易产生扭曲、回弹等缺陷,如何有效利用工艺手段解决上述不足,保证产品质量,已经成为整个模具行业技术研究的重点。

近年来,CAE分析技术逐步被各大汽车模具厂用于不同材料的产品冲压工艺成形、翻边以及回弹分析。

冲压CAE分析目的:

通过模拟仿真,预估冲型过程的风险所在。此产品成型就是一步,主要评估成型后会不会破,起皱,变薄,这几样能满足,模具设计时对应做措施,那么成型基本没有问题。

行业案例:

冲压模具CAE分析在汽车高强度板冲压工艺中的应用

汽车的外观成为越来越多的人购车者选车的首要考虑因素,因此汽车外形的更新速度越来越快,外观设计也越来越时尚。而这些变化也给车身冲压件模具的设计和生产带来了更大的困难,生产中一旦因工艺设计不合理或参数设置不当,往往会影响冲压件生产的进度,甚至会影响整车的开发进度,模具还可能因此而报废,造成大量的人力、物力的浪费。

冲压CAE技术已被广泛的应用于优化冲压工艺,冲压CAE分析人员可以在计算机上修改工艺参数直到得到满意的仿真结果,然后再投入生产。而冲压生产是个非常复杂的过程,现场出现各种问题在所难免。对出现问题的模具进行冲压故障诊断,以便更快更准的找到模具调整方向。

> 产品工艺性设计

>产品材料属性

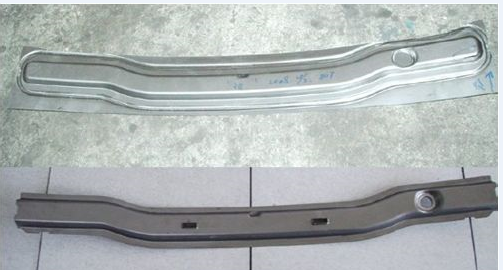

前防撞梁前端外板材料为D340LA t1.2

EQL-25,料厚t=1.2mm,屈服强度≤340-460Mpa,抗拉强度≥440Mpa,断后伸长率≥0.24,属于比较典型的汽车用高强度板材,其在车身结构中承担碰撞安全、行驶稳定等作用

>产品工艺性评估

在前期利用CAE分析技术,对产品直接进行成形性分析,发现中部两处翻孔局部四角出现缺料开裂,后要求产品设计部门确保翻边高度5.0mm保持不变、跟部圆角由R4改成R2。右侧凹坑底平面抬高3.0mm,降低成形深度,避免拉延工序开裂。

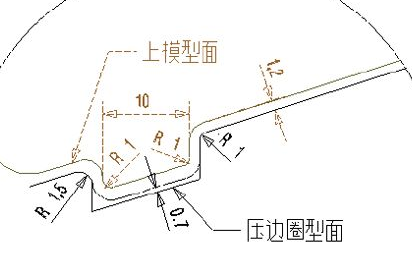

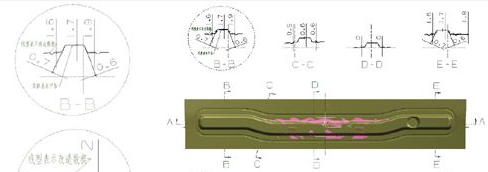

>工艺补充造型

高强板拉延工序工艺补充造型设计,对于制件最终的质量、减少制件扭曲、回弹量等方面至关重要。该件为了提高材料的利用率,利用产品本身的发兰面作为压料面,两道工序完成,同时又要确保制件拉延充分、刚性达到要求,需要对拉延筋、工艺圆角大小、压边力、毛坯等参数进行优化设计,使材料流入量的多少得到控制。另外,中间凹包周边区域在成形后容易在制件表面产生暗坑缺陷,为此在图示标记区域内按下模型面为基准,对应上模型面间隙减少0.2mm,依靠工艺和NC加工技术保证。

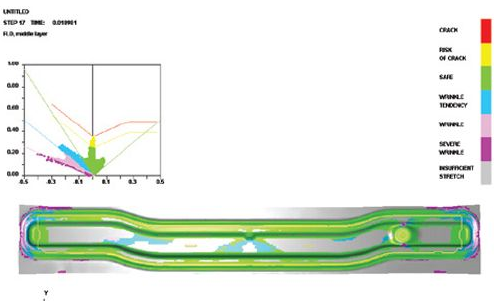

>CAE成形性分析

CAE分析按照先利用等效筋模拟,然后得到理想结果后,再根据等效筋与实际工艺筋之间的换算关系在UG软件中设计出方形双面筋再次进行模拟分析,更大程度地接近实际模具调试,提高后序进行回弹分析的精度,

>数模回弹补偿

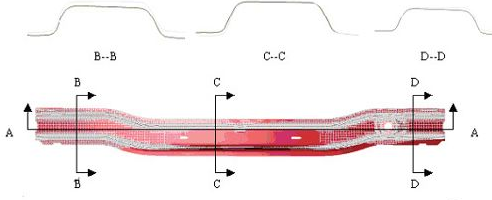

>修边冲孔后回弹分析

通过实际双面工艺筋分析后结果,将其导入前处理修边后根据回弹设置相关参数,利用三点约束法对制件进行回弹模拟分析,并在后处理中做出各个截面线,测量相关回弹量化数值,在UG中进行数模回弹补偿再造。

>调试与验证

通过CAE成形性分析、回弹分析、数模再造等综合技术应用,该件在实际生产一次调试中发现毛坯偏置,出现一端角部开裂,后调整周边定位给以解决。提高了最终产品的综合质量,大大减少了试模次数,节约了人力、材料、设备成本,为后序模具型面的研配提供了基准,确保了首轮试装件的及时供应。

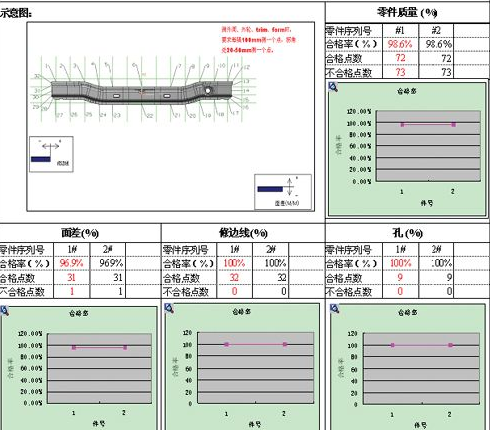

>制件检测

对于高强度板来说,拉延调试顺利并不能断定最终产品就能合格,关键是修边后制件由于应力释放产生回弹、扭曲,由于在前期利用CAE分析技术已经从工艺上对产品进行了数模再造,回弹、扭曲量进行了补偿,经过最终检具检测确认,制件一次检验合格率达到98.6%。

>冲压CAE分析,冲压模具CAE分析,冲压成型分析技术总结

CAE分析技术在高强度板中的应用是一个反复模拟逐渐逼近的过程,需要对分析后的结果进行科学的剖析,以便进行有效的调整。通过对结果的仔细研究、论证,来改善冲压工艺设计,对制件回弹、扭曲缺陷进行科学补偿,从理论上最大程度地减少后期模具制造、调试、整改工作量,避免了因回弹而反复投镶块实验修正的方式,节约了生产制造成本,缩短模具开发周期。

诚信为本,品质为先,找长远合作优质供应商,建议您就选择乐图吧。我们保证您的品质...... 让您放心、省心、少操心......

乐图智造科技(苏州)有限公司

1586 2324 033

业务咨询/技术咨询/交流建议

扫码微信咨询,24小时期待你的声音