铝合金低压铸造模拟模流分析

业务内容:

低压铸造模拟分析、铸造方案开发、铸造缺陷优化,铸造仿真软件销售,一份专业可靠的模流分析,是指导科学制造生产的有力理论依据。

应用价值:

低压铸造模拟可消除常见成型问题

低压铸造生产过程中,铸件经常存在一些缺陷,如:气孔、缩孔、缩松、夹渣等,这些缺陷产生的原因不单纯是浇注工艺问题,而是由一种或几种原因相互作用并不断变化时产生的综合结果,这些问题都可以通过低压铸造模拟分析,低压铸造模流分析来预测解决。

低压铸造模拟分析案例:

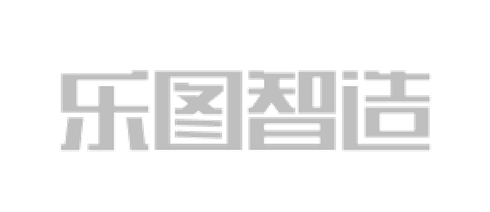

一、预测缩孔缺陷,判定缩孔尺寸与体积

通过AnyCasting低压铸造模拟分析预测凝固收缩缺陷,需伴随准确的温度计算,并需要追踪凝固中缺陷发生率较高的残余液态区域的过程。 AnyCasting的收缩缺陷预测是考虑到Fs-T 曲线的准确温度计算为基础,计算出整体的凝固量和凝固中残余液态的表面积、体积、模数,并计算出温度分布、冷却速度等结果,通过多种方法可观察缺陷。

1.预测缩孔发生区域

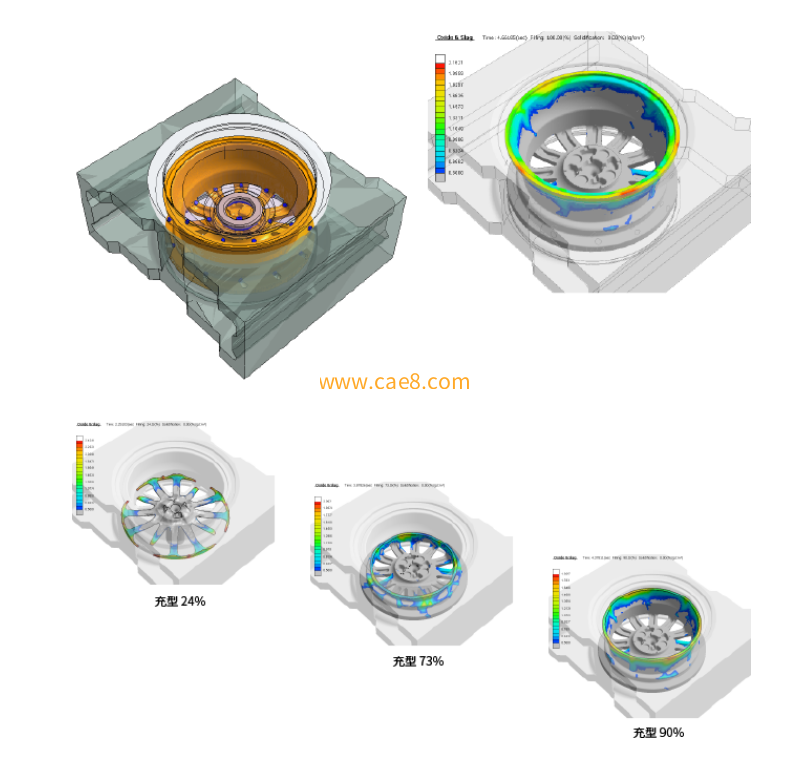

车轮毂低压铸造模流分析:金属液材质 : A356 (AA),升液管 : 单一升液管

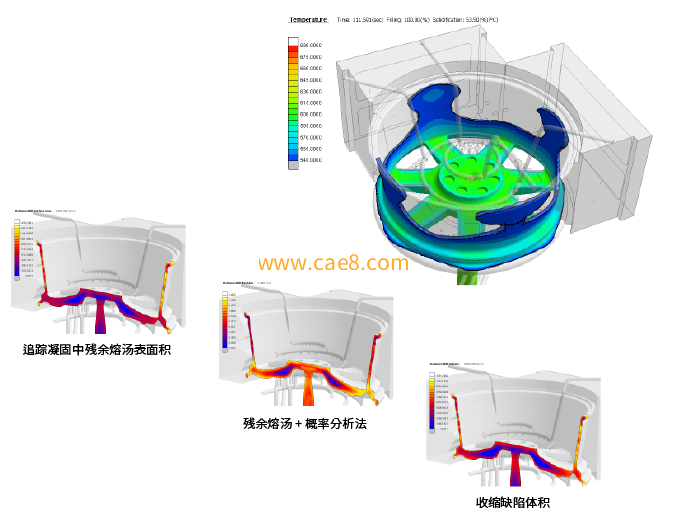

2.获悉缩孔尺寸与体积

低压铸造模拟分析收缩尺寸功能是预测收缩缺陷发生概率的功能,以凝固中残余液相区域为基础,使用概率分析法,对收缩缺陷发生区域以概率形式表现出来。收缩体积功能是计算最终凝固时的收缩缺陷发生区域,以使用材质固有的凝固收缩率来分配,预测发生收缩缺陷的体积。

1.根据金属液材质不同, 结合Fs-T曲线预测准确的凝固形态

2.以追踪凝固中残余液相区域为基础,预测收缩缺陷

3.具有利用概率分析法观察收缩区域的概率性

4.以所用材质收缩率为基础预测收缩缺陷体积

缩孔与缩松缺陷的形成机理

合金在冷凝过程中由于体积的收缩而在铸件厚大部位形成管状、嗽叭状或分散孔洞称为缩孔;形成细小的孔隙称为缩松。缩孔的相对体积与液态金属的温度、冷却条件等有关。液态金属的温度愈高,则液体与固体之间体积差愈大,而缩孔的体积也愈大。在薄壁铸型中浇注金属时,型壁迅速受热而冷却型壁的空气则是热的不良导体,因此型壁越薄则受热越快,液体金属也越不易冷却,金属液冷凝后产生的缩孔也愈大。总之,液体金属的冷凝条件,对缩孔体积的大小有显著的影响。产生缩松的主要原因与缩孔相同,也是由于金属凝固时的体积收缩所造成。因此在缩孔附近一般常存在着较多的缩松。

缩孔与缩松缺陷的预防方法

由于低压铸造是反重力铸造,重力时刻都在阻碍补缩。因而无论对于砂型铸造还是金属型铸造、同时凝固的铸件还是顺序凝固的铸件,液面加压控制系统质量的好坏都是决定铸件致密性的关键。尤其是对于薄壁件金属型铸造,凝固时间本来就不长。当充型至型顶时液态金属中固相部分已经占有相当大的比例,此时应立即急速升压,以便克服重力的负作用,进行补缩。这对铸件致密性是极为关键的。目前有些液面加压控制系统在这关键时刻仍旧按充型速度缓慢加压或压力越高升压速度却越慢,其后果是贻误了补缩的良机。当液态金属凝固结束后,无论增压多大都起不到补缩的作用。铸件补缩不足可导致致密度低,容易产生缩孔与缩松。生产有时补缩压力已经很高(可达0.2MPa),但铸件仍有缩松缺陷,致使打压渗漏率太高。在补缩通道合理时,这主要是因为控制系统增压的时机没控制好,而不是所谓“补缩压力大小对铸件致密性影响不大”的错误说法。低压铸造模拟分析,低压浇铸分析,低压浇铸模拟缺陷预测改善,

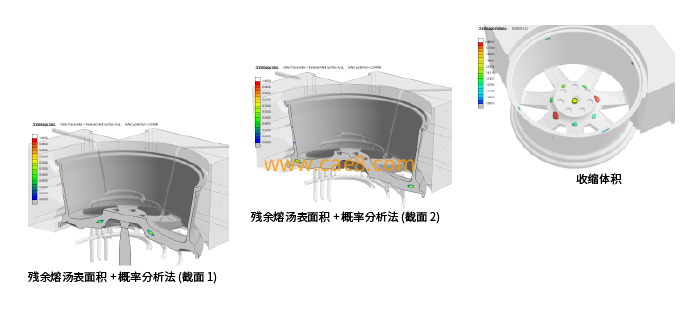

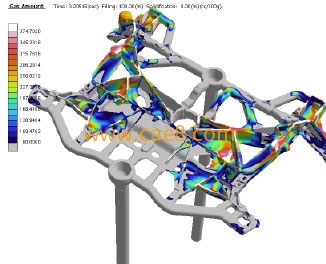

二、低压铸造模流分析预测气孔缺陷:

金属液材质 : A356 (AA),升液管 : 双升液管,充型过程中更容易观察金属液流动时因流动的空气孤立而产生的气泡缺陷位置,计算因流动中金属液的压力和复杂流动的孤立空气压力,通过计算比金属液压力高的孤立区域分布来确定气泡缺陷位置。

1.气体压力分布追踪,上图气压追踪结果,可直观查看气体汇集位置。

2.含气量分布追踪,低压铸造模流分析直接预测最终孤立区域与流动中气体移动的路径。确定含气量,金属液内气体与浇注过程中产生的气体所导致的缺陷,

气孔缺陷的分类

铸件气孔缺陷主要分为析出性气孔、反应性气孔、侵入性气孔。在低压铸造中,产生气体的根源很多,主要有如下方面:a、存在于型腔中的空气b、湿芯中析出的水蒸气c、烘烤烧毁粘结剂而产生的气体d、从坩埚冲到型腔中的空气或惰性气体析出性气孔主要均匀分布在内部靠近冒口处、热节温度较高区域,气孔细小且分散经常同缩孔共存。反应性气孔主要均匀分布在型壁与铸件的接触面上,气孔表面光滑,呈银白色(铸钢件),金属光亮色或暗色。侵入性气孔分布在铸件上部,孔洞光滑。低压铸造模拟分析,低压铸造模流分析结果里有一个直接评估判断有无气孔风险的分析结果。

气孔缺陷的预防方法

从铸造熔炼工艺方面考虑可以采用下列方法预防气孔缺陷的产生。a、任何种类的金属熔炼时间都应尽可能缩短,以防时间过长使液态金属吸气量增大。b、投料时应先投入熔点低的料,依次投入熔点高的料,这样会使金属吸气量小,其原因就在于炉料与空气接触面积和时间均减少。、液态金属除气后应立即扒渣、浇注,不可停留过久,以防再吸气。 在低压铸造中,要特别注意铸型的排气。与一般浇注比较,低压铸造的铸型排气条件比较差,因用于低压铸造的铸型基本上是密封的,金属液的充型速度又比较快,不象一般浇注中能通过明冒口等措施来排气,而低压铸造的铸型只能从分型面处和排气孔中排气。往往因铸型排气不畅而浇不出成形铸件,或者是产生“包气”现象,或者因模具憋气出使铸件轮廓不清,排气不畅会在浇注过程中产生与充型方向相反的“反压力”。使金属液压在上升过程中产生波动,影响铸件质量,因此在低压铸造的铸型设计过程中,除了考虑铸件的顺序凝固外,排气条件是不可忽视的因素。

苏州乐图模流分析为您提供专业低压铸造模拟分析,低压铸造分析,低压铸造模拟仿真技术服务,专业可靠的数值化依据.拿数据说话,前期最大限度降低缺陷风险,避免盲目生产出来以后反复修改,浪费人力物力。

三、预测氧化残渣缺陷

氧化物是在金属液在浇注过程中,自由表面暴露在大气中,形成氧化膜,由于这些氧化膜表面相互重叠等现象,产生气泡或表面缺陷。计算氧化物时,可预测流动中氧化物的移动和最终孤立区域另外,金属液内夹渣残留时,会随着金属液流向移动,导致在铸件形成孤立残留,并引发缺陷。这些介质预测可为用户提供大量信息,对用户流道设计及冒口位置的选定有很大的帮助。

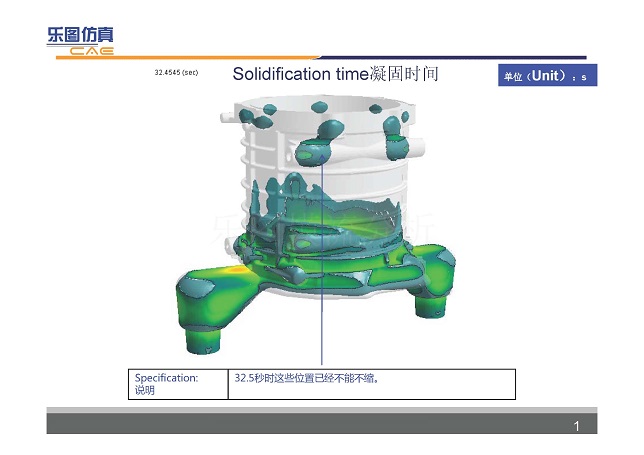

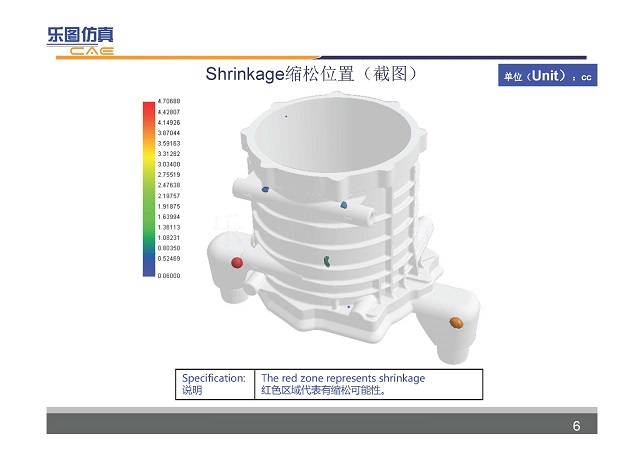

以下为这副产品的部分低压铸造模拟分析缩松、缩孔缺陷预测结果,下图低压铸造模拟分析结果凝固所需时间,同时可以看到凝固顺序,让人直观的知道,哪里先凝固,哪里后凝固,从而判断缩松风险的情况。

如图低压铸造模拟分析结果中可以发现,中间很厚的位置周围已经凝固了,可是这里还是未能凝固到位,这就意味着,它在凝固收缩时,那发得要有效的补缩,这就将会导致缩松缺陷产生。

如图低压铸造模拟分析结果表示彩色出会出现缩松缺陷,越靠近红色区域,意味着低压铸造产品的缩松缺陷风险越高。

低压铸造模拟分析原理及特点

低压铸造是使液体金属在压力作用下充填型腔,以形成铸件的一种方法。由于所用的压力较低,所以叫做低压铸造。其工艺过程如下:在装有合金液的密封容器(如坩埚)中,通入干燥的压缩空气,作用在保持一定浇注温度的金属液面上,造成密封容器内与铸型型腔的压力差,使金属液在气体压力的作用下,沿升液管上升,通过浇口平稳地进入型腔,并适当增大压力并保持坩埚内液面上的气体压力,使型腔内的金属液在较高压力作用下结晶凝固。然后解除液面上的气体压力,使开液管中未凝固的金属液依靠自重流回坩埚中,再开型并取出铸件,至此,一个完整的低压浇铸工艺完成。低压铸造模拟分析,低压浇铸分析,低压浇铸模拟原理,

联系咨询,探索科学制造方案,一起创造更高附加值

乐图智造科技,模流分析服务,成型缺陷优化、软件销售,为制造业提供科学的数值信息化技术解决方案,

申明:本文原创自乐图智造官网,转载请注明出处。

乐图智造科技(苏州)有限公司

1586 2324 033

业务咨询/技术咨询/交流建议

扫码微信咨询,24小时期待你的声音